本文收集于网络及各类书籍,如您对本文有疑问,请在文后留言评论。

开槽是一种在基体上切出保持一定间距的一条条沟槽的表面械加工粗化方法。开槽(或车螺纹)主要为了达到以下目的。

1)减少收缩应力

2)增大涂层与基体的接触面积。

3)使涂层生成起伏叠层,以限制内应力。

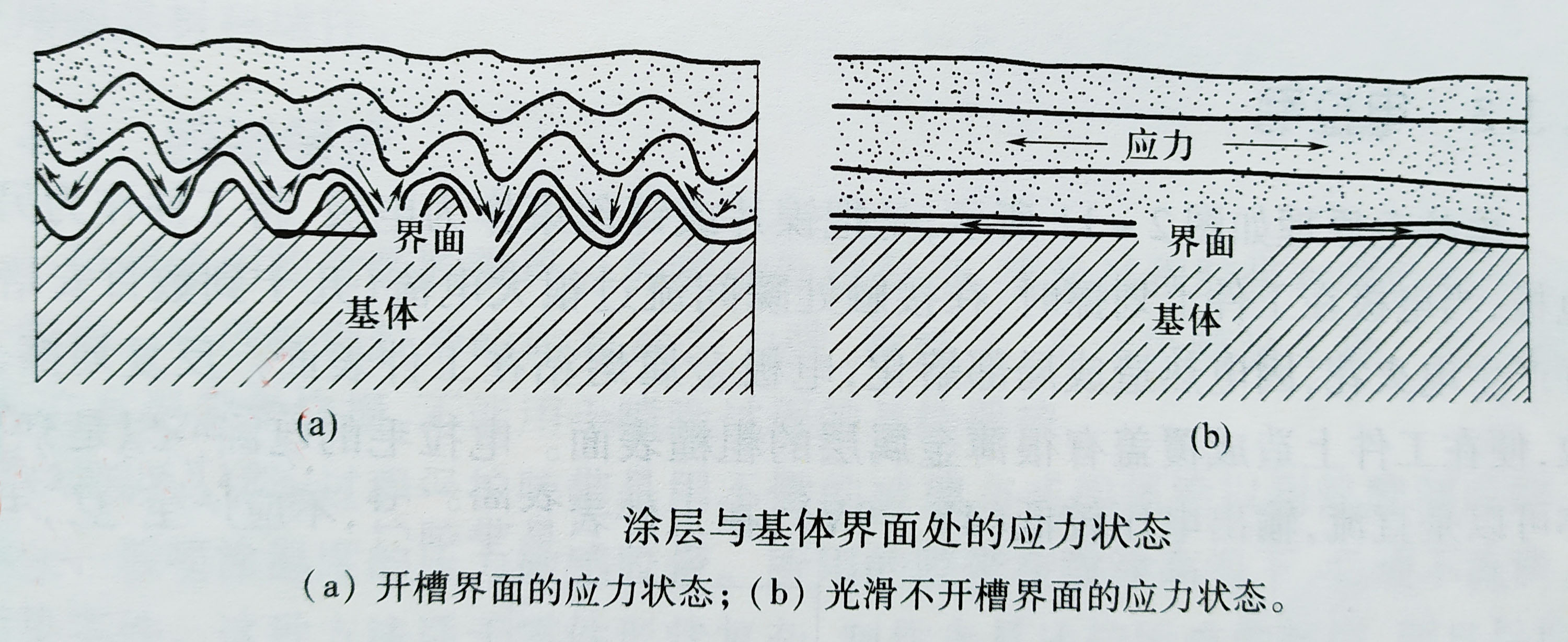

当涂层遭受冷热循环时,在冷却过程中,因涂层与基体之间存在热物性的差异,会在界面上及涂层内部产生应力。该应力在涂层内不断累积,会导致涂层与基体发生剥离。这种应力随着涂层厚度的增加而增大,对于硬质金属或陶瓷涂层来讲,这种现象更为严重。由于开槽能使应力分散成很多小的分量,从而有效地减少内应力,对提高结合强度有利,其示意图如图所示。

从图中可看出两种轴的界面应力状态。图(a)所示是车过螺纹的轴,该方法可使涂层与基体的结合面积增加30%左右,而且由于形成波浪状涂层,收缩应力受限制,被分散成很多较小的分量,并分布在每一条螺纹的两端,彼此之间可以抵消,从而减小了涂层的应力积累,这对于较厚涂层、高收缩率涂层及喷涂大面积零件意义较大;在每一条螺纹的根部,都应车成圆角,以减少沟槽效应。另一种方法是利用U形槽代替传统的V形螺纹,对于重载荷机械零件,V形螺纹会产生应力集中的作用。在表面车削螺纹虽能提高涂层的抗剪切能力,但却削弱了工件的抗疲劳强度,所以重要的承受交循环应力的轴类零件表面,不宜采用车螺纹粗化。

由于热喷涂涂层是由很多碰撞后的变形粒子组成的,很像一层有直线纹理的木料,与涂层垂直方向的强度要比其平行方向的强度低。由于变形粒子会随着大的凹槽上下起伏,从而改善了涂层的结合强度,减弱了涂层产生分裂的倾向。

当存在下列情况之一时,应考虑实施表面开槽处理。

1)厚度超过1.20mm的所有涂层,任何部位有一条棱边的地方。

2)涂层的收缩性很高,而其厚度又超过0.75mm,任何部位有一条棱边的地方。

3)没有棱边的涂层,例如,工作条件 苛刻或由于涂层厚、材料收缩,因而在圆柱体表面上进行连续喷涂时存在开裂危险的涂层。