本文收集于网络,只对文章进行简介,如阅全文,请下载。欢迎在下面发表你对本文的观点。

1 引言

反应热喷涂是自蔓延高温合成(SHS) 同热喷涂技术相结合而发展起来的新技术。作者综述了反应热喷涂的工艺、过程、涂层结构及性能。

传统热喷涂是利用热源将材料加热熔化或软化, 靠热源自身的动力或外加压缩气流, 将熔粒以一定速度喷射到基材表面而形成涂层。热喷涂涂层的材料成分与原始喷涂材料大致相同。自蔓延高温合成(简称 SHS) 也称燃烧合成, 是一种利用自身反应放热来制备材料的新技术。SHS 技术同传统技术相结合,利用传统技术或(和)外热, 同时利用 SHS 反应和自发热, 发展成了一系列新技术。反应热喷涂就是其中一种。

反应热喷涂的材料是高放热体系, 它利用传统热源熔化并引燃喷涂材料的 SHS 反应, 合成出的熔滴经雾化喷射到基材表面而形成涂层。反应热喷涂可利用廉价原始喷涂材料, 合成出性能优异的涂层, 同时利用反应热提高喷涂温度, 从而提高涂层与基材的结合强度。

目前, 反应热喷涂利用的热源有电弧和等离子弧两种。

2 反应电弧热喷涂

2.1 反应药芯线材电弧热喷涂是将两根被喷涂的金属丝作自耗电极, 利用其端部产生的电弧作热源来熔化金属, 用压缩气流雾化进行的热

喷涂。电弧喷涂用金属线材作自耗电极有一定的局限性。药芯线材的使用拓宽了电弧喷涂的应用。这种带芯丝材与等离子喷涂粉末相比, 被输送的组元混合物更加均匀。然而, 涂层中硬质相的分布仍不很理想, 且有部分未熔化或半熔化的陶瓷粉末。为了克服这个缺点, 研制了反应药芯线材(Reactive Core Wire) , 陶瓷相在喷涂过程中经反应而合成, 具体工艺如下:

先将条形薄金属弯成U形管, 其内填充粉末, 然后将它封闭, 冷拔或冷轧至合适的直径尺寸。所填充的粉末为放热体系反应物。此外, 还有微量的成型剂、分散剂和润滑剂, 以提高粉末的成型能力和结合强度。

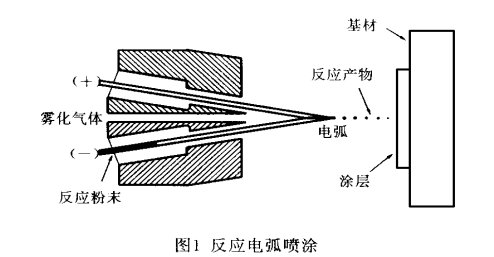

2. 2 反应电弧喷涂过程

图1 是用作自耗电极的反应药芯线材, 在电弧的作用下熔化, 同时引燃反应药芯, 产生放热反应, 熔融的反应产物互相混合。混合物熔滴在外加压缩气流的作用下, 脱离电极并被雾化成细微的熔粒向前喷射。在飞行过程中, 反应物可能继续反应。当这些具有一定温度和速度的熔粒接触基材表面时, 产生碰撞—变形—冷凝收缩, 从而形成涂层。

与传统的电弧喷涂相比, 反应电弧热喷涂工艺有两个特点:

(1) 采用低压力的雾化气流。雾化气流的压力低, 电极端部形成的熔滴不易脱离, 可促进药芯反应完全, 又可使生成物和金属外管混合充分。

(2) 要控制 SHS 反应速度。可通过添加稀释剂, 调整反应药芯的成分;或通过调整金属外管的厚度及热损失来实现。

药芯的引燃是靠金属外管熔化来实现的。引燃的 SHS 反应释放出大量的反应热, 又促进了金属外管的熔化; 金属外管熔化的耗热又加速了反应热的散失, 从而达到控制 SHS 反应速度的目的。

3 反应等离子喷涂

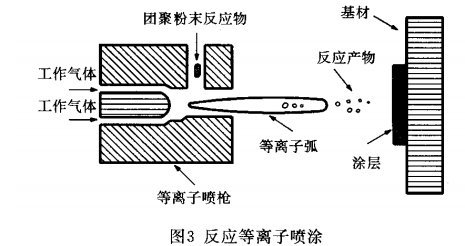

反应等离子喷涂又称等离子喷涂合成 (Plasma Spray synthesis), 采用常用的气稳等离子设备, 喷涂粉末为高放热反应体系, 热喷涂过程中同时完成材料的合成和喷涂过程。

3.1 喷涂粉末的制备

传统等离子喷涂用的金属-硬质相粉末, 一般以团聚物或金属包覆硬质相的形式使用。涂层中硬质相分布不均匀, 且比较粗大。硬质相的熔点高, 在喷涂过程中较难熔化, 因此涂层中往往存在未熔且带棱角的硬质相, 成为应力集中点。反应等离子喷涂粉末采用高放热系统。由于硬质相的原位合成, 且反应放出大量的热足以使硬质相熔化。因此, 上述缺点就易得到克服。

反应喷涂粉的制备工艺与传统团聚法制粉大致相似。一般粒度为- 40~ + 320 目, 松装密度和流动性视材料而定, 流动性越顺畅越好。

图 3 是反应等离子喷涂。传统喷涂粒子的温度变化规律见文献, 随着离喷嘴出口距离的增加, 粒子温度先是升高而后降低, 一般在 50~ 60 mm 处达到最高值(2620 ℃)。反应等离子喷涂则不同, 由于喷涂粒子的反应放出大量的热量, 反应甚至贯穿整个飞行过程, 因此反应的放热会影响喷涂粒子的温度变化规律。在喷涂过程中, 喷涂粒子的反应以及熔化程度, 是决定涂层性能的重要因素, 但目前还不很清楚。

4 结束语

反应电弧热喷涂和反应等离子热喷涂技术, 在喷涂过程中将合成、沉积过程合二为一, 可获得细小硬质相分布良好的涂层,展现了良好的前景。廉价气体燃烧火焰热源的使用, 将会使反应热喷涂得到更广泛的应用。作者将陆续报道这方面的研究结果。

点击浏览或下载:反应热喷涂的发展.PDF