本文收集于网络及各类书籍,如您对本文有疑问,请在文后留言评论。

高温合金表面施加防护涂层特别是形成Al2O3的涂层体系后,可大大提高合金的抗氧化性能。

但是,当涂层长期暴露于氧化环境中时,涂层仍会发生性能退化,以致最后失去抗氧化作用。涂层退化是由于涂层中抗氧化性元素不断消耗的结果。涂层中的元素损失有两种途径:一是向外扩散氧化,生成表面氧化膜;二是涂层与基体合金的互扩散。当涂层中形成氧化物元素的浓度下降很多时,以致这种氧化物不能生长,涂层失去保护作用。

以铝化物涂层为例来说明涂层的退化机制。铝化物涂覆的高温合金氧化类似于抗氧化性强的高温合金本身,只是铝在表面的含量较高,氧化时形成Al2O3膜。由于铝的氧化消耗,涂层表面的铝含量下降。随氧化进行,铝持续消耗,涂层表面发生铝的贫化,β - NiAI转变为γ' - Ni3Al,最终形成γ-Ni固溶体。当铝的质量分数降至约4%时,不能生成Al2O3膜,迅速氧化就会发生,涂层失效。

另一方面,涂层/基体界面首先发生互扩散,铝扩散进入合金,而合金中的其他元素扩散进入涂层,靠近界面的涂层中铝量下降。随时间延长,涂层中的贫铝区不断扩大。如果涂层较薄,由互扩散引起的贫铝区在相对较短时间内到达涂层表层,致使涂层失效。在氧化膜保持完整的前提下,由于涂层与基体的互扩散速度比氧化膜中的扩散速度快得多,涂层的退化主要由互扩散控制。

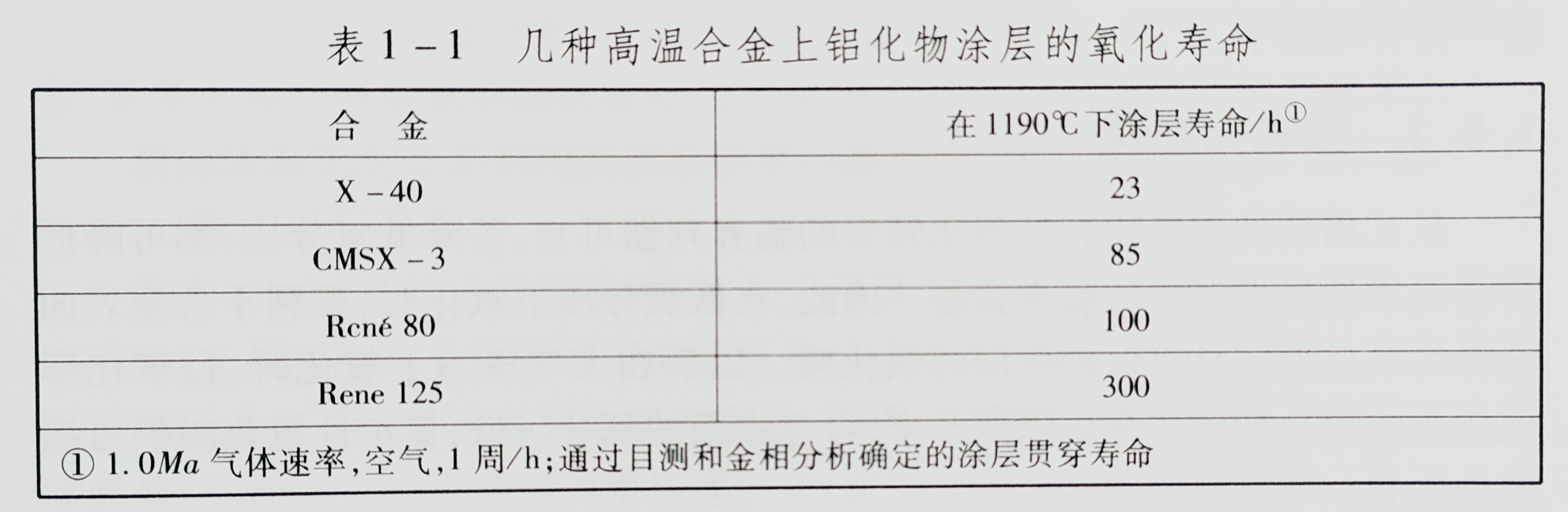

表1-1给出了几种高温合金上铝化物涂层的氧化寿命。基体合金的成分对涂层性能起重要作用。几种合金上涂层寿命有较大差别应归因于基材的铝含量不同,它影响铝扩散除涂层的速度;也归因于一些基材中其他元素的含量的差别,它们在氧化过程中扩散到涂层表层,从而提高(铬或一定量的铪和钽)或降低(钛、钒、钨、钼)涂层的抗氧化能力。

如果在涂层与基体间形成另外一层沉淀物,这层沉淀物能阻碍互扩散,从而可延缓涂层的退化。例如镍基合金渗铝时,在β - NiAI相与基体的界面处产生CrNi相沉淀,它起到阻碍NiAl相与基体互扩散的作用,称为扩散障。起到与铬

类似作用的元素还有钼和铌。含有较高钼和铬的镍基合金渗铝,可形成致密的CrMo( Ni)扩散障层,而铌以碳化物形式弥散分布在扩散障层中。扩散障层不仅可以通过基体元素形成,还可以通过改进涂层的成分来实现,如Al-Cr共渗、Al-Ta共渗。铂虽在NiAl相中溶解度高,不可能生成扩散障层,但铂仍可以阻碍铝在

NiAl相中的扩散。这是由于铂同铝一起扩散,从而改变扩散的其他参数,如改变了各成分的活度。更重要的是,铂提高了NiAI相上氧化铝膜的附着力。

除氧化和互扩散能引起涂层退化外,氧化膜及涂层的力学破坏也会造成涂层提前失效。由于氧化膜、涂层及基体力学性能的差异从镍基合金--NiAl合金--Al2O3膜,塑性下降,脆性增大,线膨胀系数减小,强度下降。在实际使用环境中,由于冷热循环,涂层受热应力作用或热疲劳作用,容易发生开裂和剥落。涂层表面氧化膜性能对涂层寿命也有决定性影响作用。如果氧化膜发生剥落,使得涂层中铝量损失,就会加快涂层退化。因此,改善涂层表面氧化膜的粘附性,也是延长涂层使用寿命的重要手段。例如,涂层中添加稀土元素。

我是一个想法很多的人。比较会换位思考,但是与别人相处的时候,总是很难把握那个“点”。尤其不是很熟的人一起聚会时,都不是很善言辞。虽然想说的很多。就是说不出来。但事后,才想到,当时应该这样,那样,可能会更好。举几个场景吧。

1,跟上司相遇。

2,与网友之类第一次相见

3,参加群友组织的集体活动

等....