本文收集于网络及各类书籍,如您对本文有疑问,请在文后留言评论。

喷涂过程中,由于熔融粒子与基体温差大,涂层与基体两者热膨胀系数不同,熔融粒子结晶时要收缩,颗粒撞击基体时要产生变形和硬化等,在涂层与基体中就不可避免地要产生残余应力。涂层应力形成是一个较复杂的过程,涂层应力是在生长过程中以及老化过程逐步形成和发展的。

热喷涂中有两种残余应力源:一种微观的或内在的应力源,由喷涂沉积而产生,俗称淬火应力或内应力;另一种宏观热应力,由涂层与基体材料热膨胀系数不匹配,造成冷却时涂层与基体变形不同而产生。

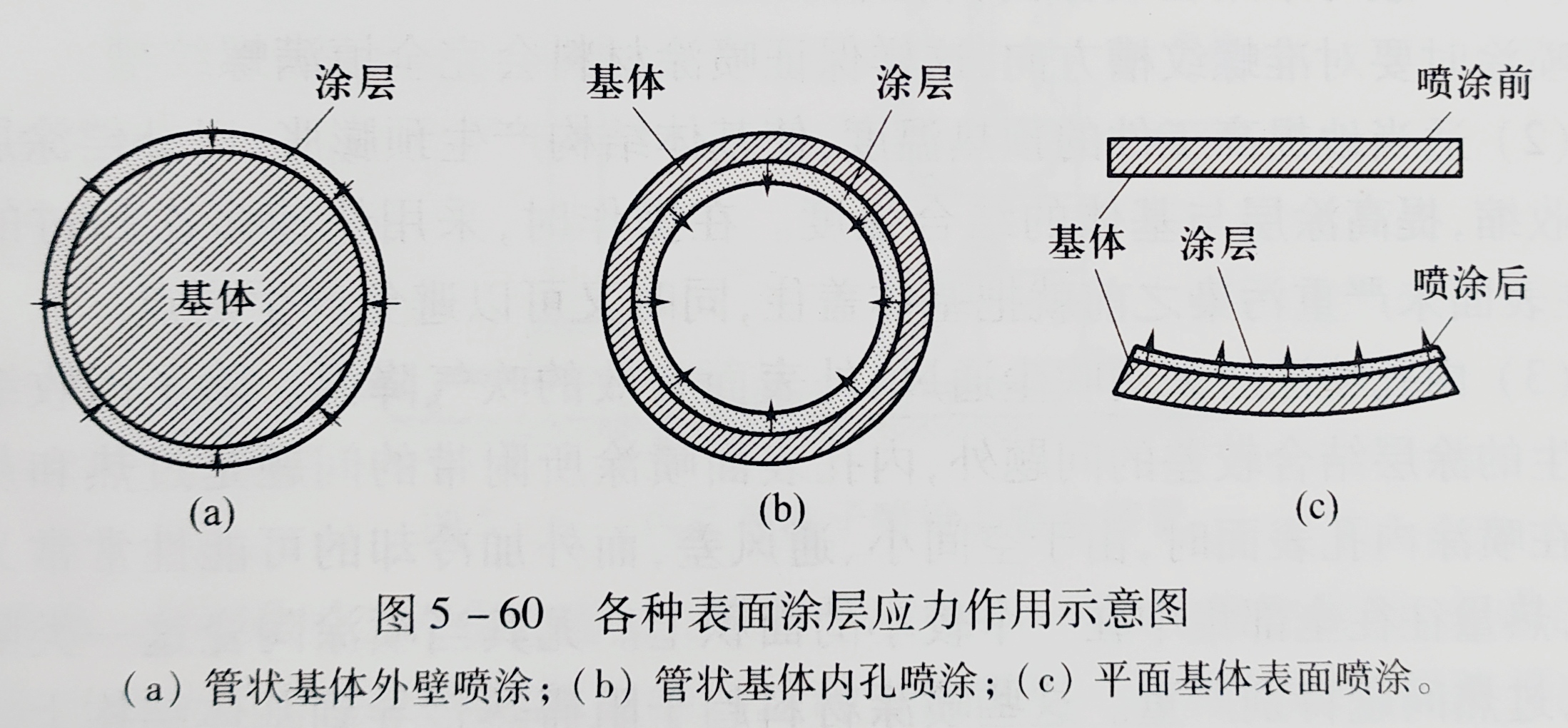

当涂层的膨胀系数大于基体的膨胀系数时,对管状部件外壁或内壁进行喷涂,外圆表面上涂层冷却后产生的压应力使涂层趋于把管壁包覆得更紧密,结合强度较高,如图5 - 60( a)所示,除非此种应力高到使涂层开始产生裂纹(很少出现),收缩应力实际上趋于帮助涂层与基体结合。内孔表面和平面表面上的涂层收缩应力抗拒涂层与基体的结合,如图5-60(b)、(c)所示,当涂层收缩较大,收缩应力超过涂层与基体的结合力时,涂层边缘处就会收缩和隆起,甚至与基体材料之间脱开、剥落。对内孔喷涂和在平面上的涂层厚度超过1mm的情况,必须考虑残余应力的影响。

在喷涂过程中,对残余应力的控制要从材料的选择和喷涂全过程综合考虑。

1)从材料上考虑

选择与基体材料热膨胀系数相近的材料作为内孔喷涂的涂层材料。

2)从喷涂工艺上考虑

(1)选择恰当的喷枪移动速度,不要使每一单程沉积太厚 ,且要对涂层的最大厚度进行控制,当超过涂层的极限厚度时,就可能因内应力过大而使涂层剥落。

(2)控制工件和涂层的温度。在喷涂前对工件预热,在不产生氧化的前提下尽量提高预热温度;在喷涂过程中,要尽量缩短工时,并对基体进行冷却,使其温度在100℃ ~ 150℃之间,从而使沿涂层厚度方向的温度梯度最小;在喷涂后,使涂层缓慢冷却。

(3)调整喷涂工艺参数,在获得较高沉积效率的基础上,使涂层具有一定的空隙率。

(4)平面表面涂层边缘收缩、隆起,除采用以上方法外,还可在边缘处继续喷涂过渡边缘。在不能这样做的地方,有时还可在基体边缘处的基体表面上开一排槽。当然也可把槽开在整个平面上,这种开槽可把它称作“宏观粗化”。然而,只有那些用高收缩率材料喷涂很厚涂层的地方,才在整个表面上开槽,而对大多数应用来说,只要在喷涂时喷过边缘点就可以 了,如不能喷过边缘时, 就在距边缘很近的地方开槽。