本文收集于网络及各类书籍,如您对本文有疑问,请在文后留言评论。

从20世纪80年代以来,美国英国、德国和苏联等国开始把注意力转移到物理气相沉积法制备热障涂层上来,早期EB-PVD技术主要应用于MCrAIY涂层的制备,与等离子喷涂技术相比,由于设备价格昂贵,制备成本较高,使得对EB- PVD技术的开发曾一度停止。80年代初美国的Airco Temescal公司(现已更名为Electron Beam Vacuum Coatings)首次在实验室采用EB - PVD技术得到了重现性良好的、高质量的热障涂层。到80年代中期,Pratt & Whitney ,GeneralElectric等公司研制的航空燃气涡轮发动机开始采用EB - PVD技术制备的热障涂层来保护转子叶片和导向叶片。同期,俄罗斯和乌克兰也用EB-PVD技术成功地在转子叶片上制备了热障涂层,并已应用在军用飞机上。90年代中期,随着乌克兰Paton焊接研究所的低成本EB -PVD设备(成本约相当于西方国家同类设备的1/5 ~1/3)在美国和欧洲的推广,更是掀起了EB-PVD热障涂层技术开发的新一轮热潮。

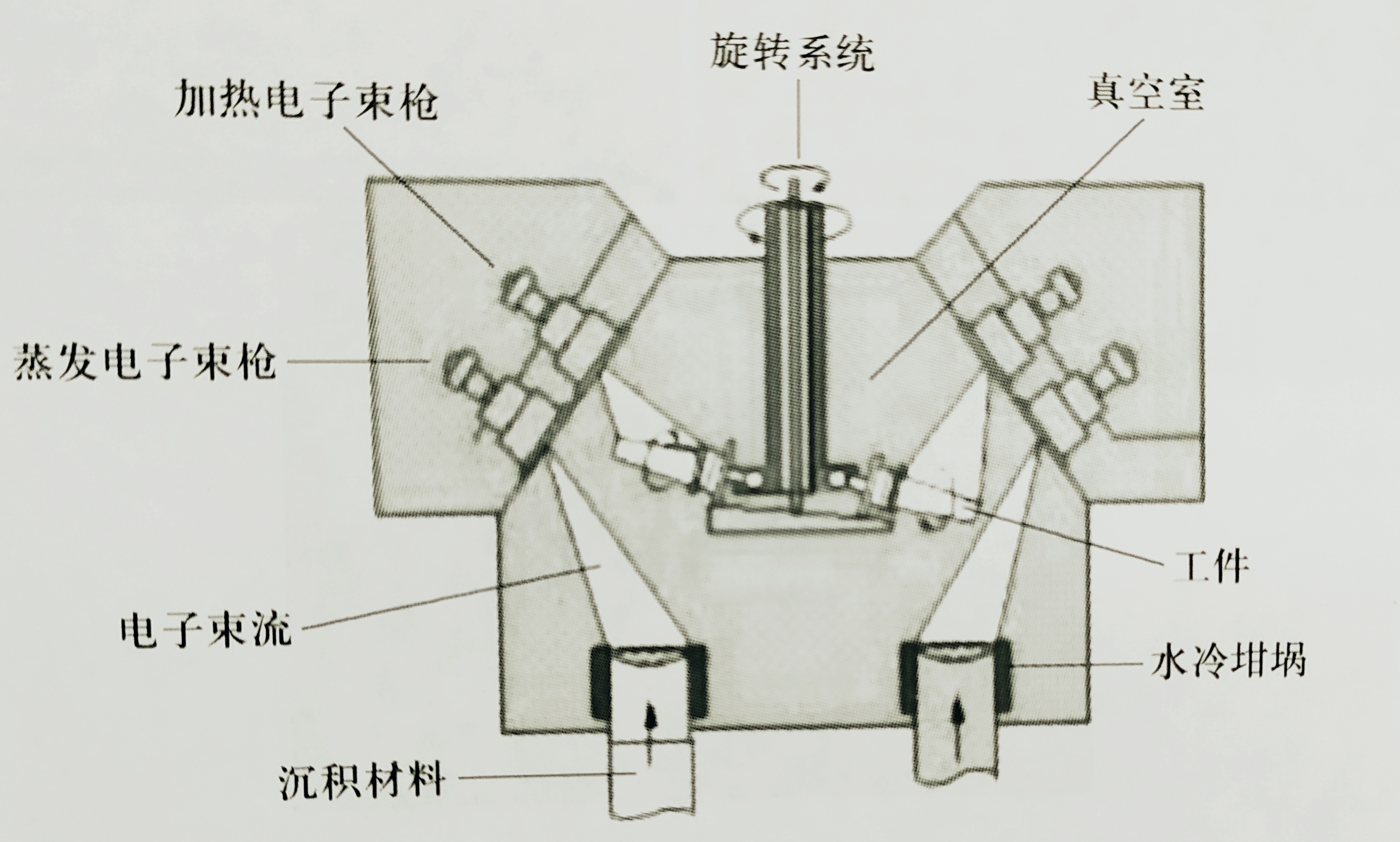

EB- PVD技术,是电子束与物理气相沉积技术相互渗透而发展起来的先进表面处理技术。电子束物理气相沉积工艺示意图如图2 -6所示,它是以电子束作为热源的一种蒸镀方法,其蒸发速率较高,几乎可以蒸发所有物质,而且涂

层与工件的结合力非常好。电子束物理气相沉积设备的工作原理首先是将设备真空度通过真空泵抽取真空,达到一定的真空度要求后,电子枪在高压作用下开始发射电子束,电子束通过磁场或电场聚焦在水冷坩埚中被蒸发的锭子上,利用电子束的能量加热并汽化蒸发源材料。在真空的低气压环境中,蒸发源材料在熔池上方汽化形成云状物,气相原子通常是以直线从熔池表面运动到工件表面并沉积在工件表面形成涂层。在制备涂层时,为了提高涂层与工件的结合力,对工件通常进行加热。由于坩埚通常采用水冷,因此避免了高温下蒸镀材料与坩埚发生化学反应,还可以避免坩埚放气而污染膜层。电子束功率易于调节,束斑尺寸和位置易于控制,有利于精确控制膜厚和均匀性。

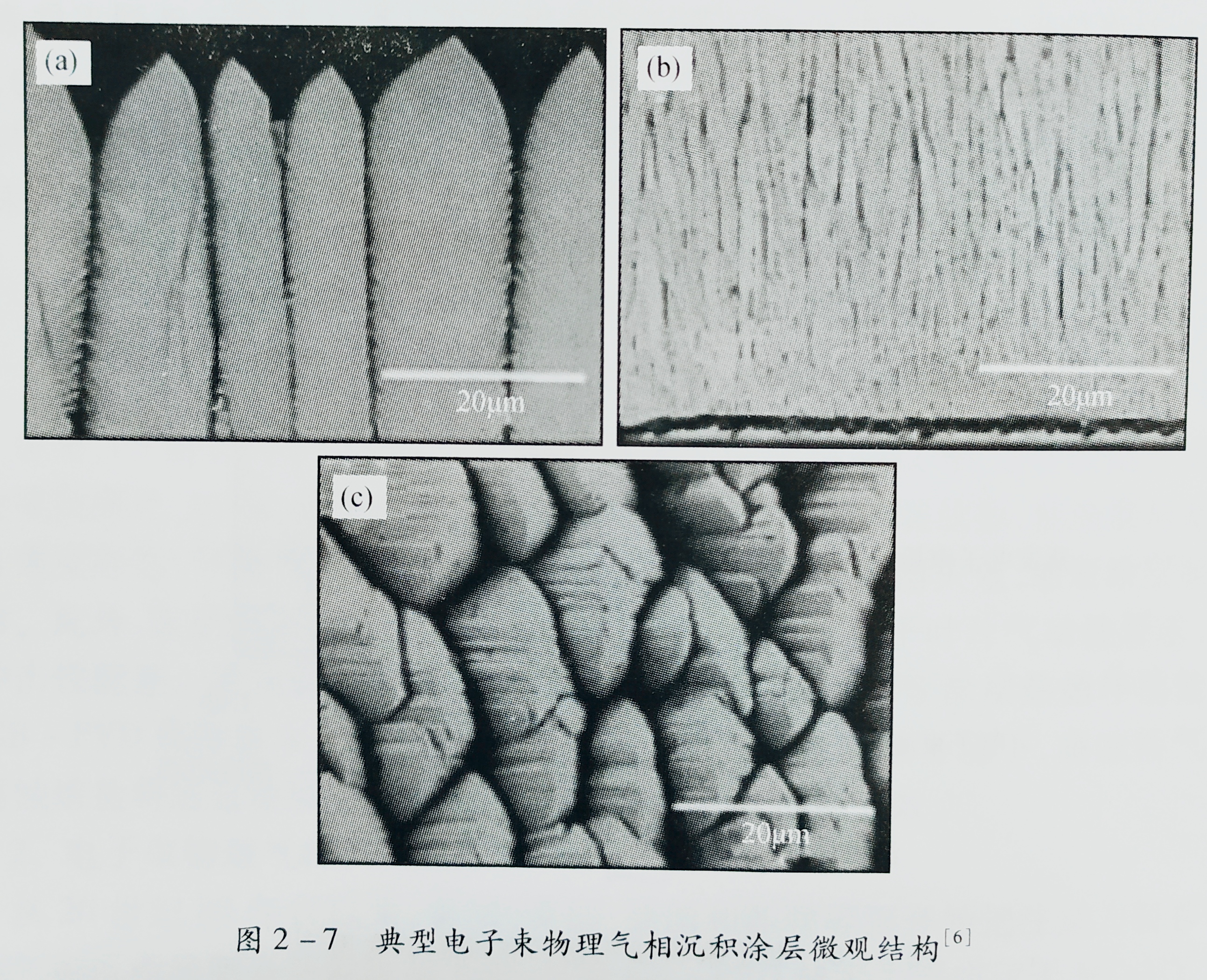

EB-PVD的工艺特点是,涂层的界面以化学键结合为主,结合力显著提高。一般来说,EB- PVD先形成一层细的等轴晶,然后在其上面形成织构及柱状晶。其显微组织是由许多彼此分离的柱状晶体组成,且每个柱状晶体又与底层牢固结合。柱状晶结构能提高涂层的应变容限,使涂层抗剥落寿命比等离子喷涂层高约7倍。由于涂层制备过程都是在真空下进行的,因此可以防止涂层被污染和氧化。在控制好工艺和蒸发源材料成分的前提下,可以使涂层与加工材料的元素含量和相结构保持一致。 PS制备的TBCs粗糙度达7μm,而EB- PVD可重现原来底层的粗糙度,无需处理就可满足叶片的气动要求。EB- PVD比PS的TBCs抗磨损性能高两倍。与等离子喷涂相比,EB-PVD法还有与切口表面的粘结力好,抗冲蚀性好,冷却通道不易堵塞,需要控制的涂层制备工艺参数较少等优点。典型的EB- PVD热障涂层的微观结构如图2-7所示。EB- PVD热障涂层技术代表了目前和未来更高性能TBCs制备技术的发展方向。因此,各主要工业国都开展了对该项技术的研究。20世纪90年代中期,有许多关于EB - PVD热障涂层研究的国际间长期合作项目建立,如普惠公司与Paton国际电子束中心合作成立了EB-PVD热障涂层技术的研发及生产中心。欧洲也成立了基于EB - PVD热障涂层技术的Interturbine 研究组。随着设备及使用成本的下降,其应用范围正逐步向各民用领域扩展。

EB -PVD在TBCs制备中的应用也存在一定的不足,其沉积速率较低,涂层的热导率高。受各元素饱和蒸气压影响,当涂层材料成分复杂时,材料的成分控制较困难。采用EB - PVD技术制备TBCs时,受预热温度的限制,工件尺寸不能太大。对于形状复杂的工件,EB - PVD存在所谓的“阴影”效应。此外,高能电子束设备及大尺寸真空室运行成本较高,原材料利用率较低,目前只用于军用燃气涡轮发动机转子叶片等服役环境特别恶劣的部位。