本文收集于网络及各类书籍,如您对本文有疑问,请在文后留言评论。

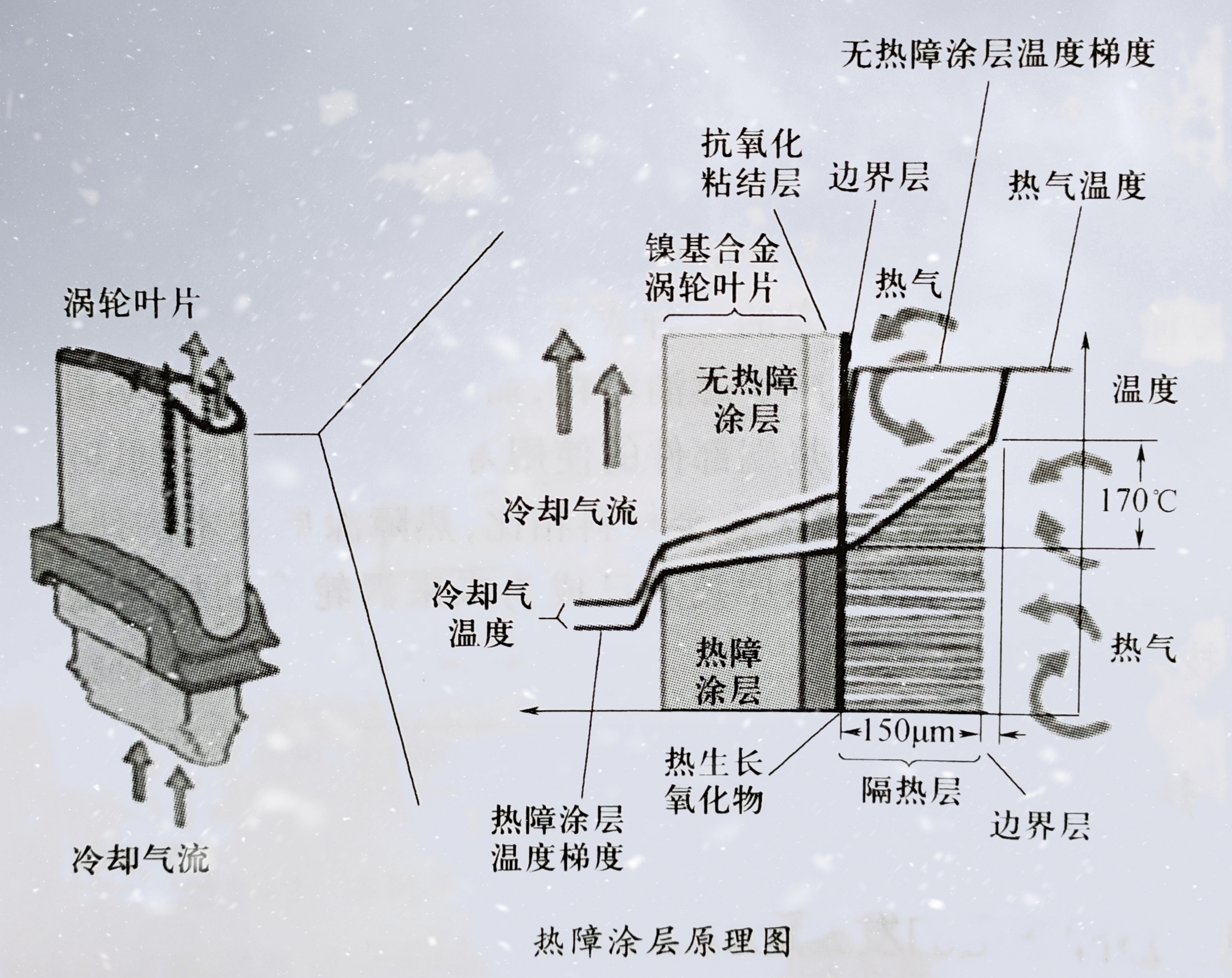

现代热障涂层结构如图,包括:①面层为厚约90μm~ 300μm的陶瓷隔热层,通常采用大气等离子喷涂或电子束物理气相沉积技术制备;②底层为厚约25μm~ 150μm的金属粘结层,是一层过渡层,通常选用包覆型MCrAIYX(M= Ni和/或Co,X= Hf,Ta,Si,etc. )或者扩散型的Pt/Ni-Al涂层,一般采用低压等离子喷涂或化学气相沉积技术制备,可改善金属基体与陶瓷面层物理相容性及提高基体合金的抗氧化和抗腐蚀性能;③基体合金,通常为定向凝固铸造Ni基高温合金或Ni基单晶高温合金④介于陶瓷层与粘结层间厚约1μm~10μm的一薄层,称为热生长氧化物(Thermally Grown Oxide ,TGO)层,主要成分为a - Al2O3,是TBCs在使用过程中粘结层的氧化生成的。

热障涂层应用于高温合金叶片有着明显的经济效益,特别是在气冷叶片上的应用可起到显著作用。

(1)提高发动机的涡轮进口温度。从现有的ZrO2 - Y2O3涂层使用潜能来看,可以将涡轮进口温度至少提高1109℃ ,接近推重比20发动机要求提高150°C的目标,即:使涡轮进口温度达到1575℃ ~ 1675℃。不过目前实际应用研究中提高的效益仅为17℃ ~28℃,还远未发挥其潜力。

(2)延长零件的寿命。在其他条件不变的情况下,厚200um的热障涂层可以使金属温度降低50。研究表明,金属温度降低30℃~60℃能使涡轮机部件的服役寿命提高50%,同时,由于削去了局部或者瞬态的温度峰值,从而消除了大的热机械疲劳损伤。

(3)减少了来自压气机的冷却气流量。200um的热障涂层可以减少15%的冷却气流,从而节省约0. 4%的耗油率。

(4)简化冷却通道设计,降低叶片加工成本。物理气相沉积制备的氧化钇部分稳定的氧化锆( YSZ)涂层的导热系数约为1. 9W/m. K,等离子沉积涂层的导热系数甚至可达到1.1W/m. K。如此低的导热系数可以有效地阻挡燃气与基体合金之间的传热,减少冷却气流量,从而简化冷却通道的成型工艺,降低叶片加工成本。